Главная / Отраслевой блог / Неупаковочные применения экструзионно-выдувного формования (автокомпоненты)

Неупаковочные применения экструзионно-выдувного формования (автокомпоненты)

| Автор — Станислав Забелин Опубликовано в сети: 8 августа 2010 года В печатной прессе: №6, 2010 журнала «Пластикс» |

|

Среди применений экструзионно-выдувного формования второе место после упаковки однозначно занимает автомобильная отрасль. Для некоторых производителей экструзионно-выдувного оборудования продажи машин под автокомпоненты даже перевешивают «упаковочные» продажи.

Тенденция в автомобилестроении заключается в обеспечении свободы дизайна экстерьера и интерьера автомобиля. Разработчики современного автомобиля не ограничивают себя в изгибах внешних форм, а внутри обеспечивают максимальное пространство, комфорт и оптимальную эргономику. Этой философии должна следовать и «начинка» автомобиля. Компоненты должны расположиться именно таким образом и в таком месте, где это нужно конструкторам. Компоненты подстраиваются под дизайнеров, а не наоборот. Этой концепции очень точно отвечает экструзионно-выдувное формование и это одна из основных причин его распространения в автомобильной отрасли.

Поговорим о конкретных деталях автомобиля, которые получают экструзионным выдувом. Любопытно отметить, что многие из деталей на практике производят и экструзионным выдувом, и литьём под давлением и другими методиками (в зависимости от завода/марки/страны/объекта).

1. Воздуховоды

Системы кондиционирования и вентиляции требуют перемещения воздушных масс по всему автомобилю. Причём втискиваются эти воздуховоды часто в самые узкие и искривлённые участки. В результате воздуховоды имеют сложную извивающуюся и в чём-то причудливую форму, но нет проблем произвести их методом экструзионно-выдувного формования.

|

|

Система воздуховодов в сборе |

Особенность выдува воздуховодов — в необходимости экструзионным рукавом охватить всю проекцию детали. Таким образом, для формования Г или П-образного воздуховода масса заготовки будет в несколько раз превышать массу конечного чистого изделия — доля технологического облоя может составлять 100–400%. При производстве воздуховодов, которые как бы диагонально лежат в прессформе, снизить процент облоя можно путём диагонального вытягивания рукава. Эта технически несложная функция есть во всех хороших машинах c нижним выдувом. Рукав по своей ширине не покрывает всю проекцию изделия, а после полного выхода из головки он обхватывает выдувной дорн с одного края узла смыкания, при этом сам дорн перемещается на противоположный край, удерживая рукав. При таком перемещении рукав перед смыканием располагается диагонально, повторяя расположение воздуховода в прессформе. В итоге можно исключить какое-то количество паразитической массы.

|

|

Воздуховод автомобиля Honda, произведённый на экструзионно-выдувной машине SMC 30S в США |

Значительно снизить процент облоя при производстве воздуховодов можно с помощью т.н. 3D-выдува. При использовании этой технологии выход рукава начинается после смыкания прессформы. С помощью специальных устройств рукав ведётся по полости прессформы, выполняя все изгибы детали. Эта технология имеет множество плюсов, но есть и минусы, один из которых чрезвычайно высокая стоимость оборудования.

|

После извлечения из узла смыкания воздуховод должен пройти финишную обработку. Сюда входит, во-первых, отчистка от облоя и, во-вторых, формирование необходимых отверстий. Стандартные автоматические системы вырубки облоя невозможно использовать для обработки воздуховодов из-за нестандартности геометрической формы этих изделий. Для отчистки каждого из воздуховодов проектируется индивидуальный узел. Этот же узел может вырезать необходимые отверстия. Впрочем, все эти финишные операции может делать и обычный рабочий, поэтому в каждом конкретном производственном проекте вопрос целесообразности автоматизации финишной обработки воздуховодов можно рассматривать отдельно.

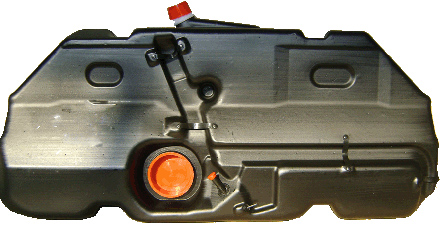

2. Топливные баки и трубки

Преимущества выдувных полимерных топливных баков очевидны и неоспоримы. Такие баки прочнее, легче и дешевле по сравнению с металлическими. Неудивительно, что автомобильная индустрия перешла на полимерные баки.

Производство полимерного топливного бака, отвечающего мировым стандартам, экструзионно-выдувным формованием – нетривиальная задача. Прежде всего, бак должен иметь барьерные свойства для изоляции топлива и его испарений внутри и по этой причине не может выдуваться из обычного полиэтилена. Бак должен иметь барьерный слой, в идеале из EVOH (сополимер этилена и винилового спирта), и добавку для поглощения ультрафиолетовых лучей, а также антистатические добавки. Многослойная конструкция с EVOH насчитывает 6 слоёв (Первичный ПЭ, Клей, EVOH, Клей, Дроблёнка, Первичный ПЭ с добавками). Учитывая, что топливные баки автомобилей по объёму, как правило, превышают 50 литров, для их производства применяются аккумуляторные (накопительные) экструзионные головки и, соответственно, довольно крупные выдувные машины. Головки, сочетающие аккумуляторную функцию и многослойность — это высший пилотаж, и делают подобные устройства только в Германии. Выдувные прессформы для топливных баков также могут отличаться «нестандартностью». В зависимости от конструкции конкретного бака, в оснастке, вероятно, придётся предусмотреть подвижные элементы и знаки, что не совсем обычно для экструзионно-выдувных прессформ.

|

|

Полимерный топливный бак автомобиля Peugeot |

Можно легко представить, что все эти факторы (многослойность в комбинации с аккумуляторной экструзией, большой размер машины, нестандартные прессформы) приводят к исключительной дороговизне оборудования и ограничивают его доступность.

Впускной коллектор и трубки, по которым перемещается топливо и топливная смесь, также производят экструзионно-выдувным формованием. Трубки по своей геометрии напоминают воздуховоды, но они тоньше, обычно имеют круглое сечение и более «извилисты». Для топливных трубок ещё больше, чем для воздуховодов подходит технология 3D-выдува. В отличие от воздуховодов, для топливных трубок и впускного коллектора, также как и для бака, рекомендуется барьерная конструкция.

Компромиссные с точки зрения стоимости оборудования решения для производства баков и особенно топливных трубок заключаются в применении специальных полиамидов, из которых бак и/или трубка производится в однослойном формате. Таким образом, можно уйти от сложной соэкструзионной аккумуляторной системы, но сырьевая себестоимость изделия повысится, т.к. 100% его массы будет составлять достаточно дорогой (по сравнению с полиэтиленом) полиамид. Среди полиамидов, уже зарекомендовавших себя в производстве выдувных автокомпонентов, стоит отметить Selar от фирмы DuPont. Selar показывает хорошие и достаточные барьерные свойства против воздействия бензина и его паров и при этом отлично подходит для экструзионного выдува с технологической точки зрения. Selar может быть использован в качестве барьерного слоя и в соэкструзионном процессе.

3. Бачки

Помимо главной ёмкости, топливного бака, в автомобилях используются и вспомогательные. Это бачки для омывающей жидкости, расширительные бачки, бачки для тормозной жидкости и ёмкость-абсорбер.

|

|

Расширительный бачок |

Все эти ёмкости без особых проблем производятся экструзионно-выдувным формованием из полиэтилена или полипропилена. Абсорбер, концентрирующий пары бензина, должен быть или многослойным, или быть сделан целиком из полиамида. Бачки обычно имеют горловину, что ещё больше сближает их со стандартным «упаковочным» выдувом.

|

|

Бачок для омывающей жидкости автомобиля ВАЗ |

Некоторые бачки имеют особые конструктивные элементы (как правило, крепёжные), для формования которых в прессформе должны быть предусмотрены гидравлически приводимые или клиновые подвижные элементы. От упаковочных ёмкостей автомобильные бачки отличает наличие дополнительных отверстий, куда подсоединяются трубки подвода жидкости. Эти отверстия вырезаются либо вручную, либо специальной автоматикой. В зависимости от бюджета покупателя. Нередко в бачки интегрируется крепежная арматура, которая после выдува становится единым целым с изделием.

4. Сидения

Экструзионно-выдувное формование – лучший метод производства сидений для общественного транспорта (автобусов и микроавтобусов). Выдувное сидение для автобуса представляет собой цельную деталь из сидения и спинки, которая при минимальном весе является и достаточно прочной. При этом изделие остаётся «демократичным» с точки зрения себестоимости, что соответствует концепции коммерческого транспорта.

Сидения можно формовать на экструзионно-выдувных машинах 30/60-литрового класса с аккумуляторной головкой. Технологический процесс в целом будет даже проще, если сравнить его с изготовлением баков или воздуховодов. Сидение в сечении имеет прямоугольную форму и достаточно хорошо «ложится» под экструзионный рукав – облой остаётся только сверху и снизу.

5. Другие автокомпоненты

На экструзионно-выдувных машинах можно производить такие крупногабаритные детали, как бамперы и спойлеры, хотя российские переработчики пластмасс традиционно воспринимают эти детали скорее как литьевые.

|

|

Гофрированный чехол амортизатора |

Очень эффективным использованием выдува является производство гофрированных и плоских чехлов для амортизаторов и шарниров равных угловых скоростей. Такие чехлы изготавливают на самых обычных полиэтиленовых экструзионно-выдувных машинах 1/2-литрового класса из полиэтилена (плоские чехлы) и современных марок эластомеров (гофрированные). Подобные изделия по своим функциональным свойствам значительно превосходят устаревшие резиновые чехлы.

|

|

Плоский чехол для автомобиля Honda с неудалённым облоем |

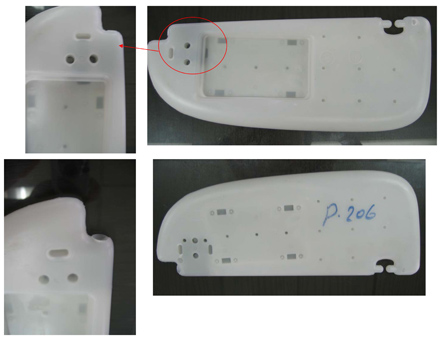

Необычное, но тем не менее уже реализованное применение экструзионно-выдувного формования – производство солнцезащитных козырьков (визоров). Выдувные визоры легко делаются полыми внутри, в то время как при литье под давлением этих деталей требуется применение технологии литья с газом для вытеснения лишней массы.

|

|

Солнечный визор, произведённый на экструзионно-выдувной машине SMC 30S |

За рубежом, например в Японии, экструзионно-выдувным способом формуют такие детали, как крышки консоли, подголовники, напольные подставки багажника и даже корпуса лампы для освещения номера. Преимущества экструзионно-выдувной технологии для подобных деталей сводятся к возможности получить прочную и массивную деталь без паразитической массы внутри.

***

В целом экструзионно-выдувное формование стало находить широкое применение в автомобильной промышленности позже некоторых других популярных методов переработки пластмасс. Непрерывное совершенствование выдувной технологии и её возможностей постепенно помогает внедрять всё новые и новые элементы, которые на практике действительно эффективно удаётся производить именно экструзионно-выдувным способом. В России сегодня множество предприятий задействует огромное количество машин для производства автокомпонентов литьём под давлением. Экструзионно-выдувных машин, занятых в этой отрасли, значительно меньше. Чтобы подсчитать предприятия, по-настоящему основательно занимающихся производством выдувных автокомпонентов, хватит пальцев одной руки. Эту ситуацию помогает исправить, в том числе, лучшая информированность потенциальных производителей о возможностях технологии и спектре предлагаемых решений, а обеспечить её в наших силах.

| Если в ваших планах организация производства выдувных автокомпонентов, свяжитесь с нами и мы подробно обсудим возможные варианты решений. |